Automation som motor i en konkurrenskraftig industri

Automation förändrar i grunden hur företag producerar varor, planerar sin verksamhet och tänker kring kompetens. För många verksamheter handlar frågan inte längre om de ska automatisera, utan hur snabbt de klarar att göra det på ett smart och hållbart sätt. Företag som lyckas använda automation strategiskt skapar stabil kvalitet, lägre kostnader och större flexibilitet samtidigt. Så vad är automation?

Vad automation är och varför det spelar roll

Automation innebär att teknik tar över uppgifter som tidigare utförts manuellt, helt eller delvis. Det kan handla om allt från en enkel transportbana till avancerade robotceller styrda av mjukvara och sensorer. Syftet är oftast att öka effektiviteten, minska variationen i resultatet och frigöra mänsklig tid till mer värdeskapande arbete.

En kort och praktisk definition:

Automation i industrin är användning av maskiner, styrsystem och programvara för att utföra återkommande arbetsmoment med hög precision, låg felrisk och minimal manuell inblandning.

I en tillverkande industri syns automatiseringen till exempel i:

- robotar som sköter svetsning, packning eller montering

- monteringslinjer där produkter stegvis byggs ihop och kontrolleras

- visionsystem som inspekterar ytor, mått eller etiketter i hög hastighet

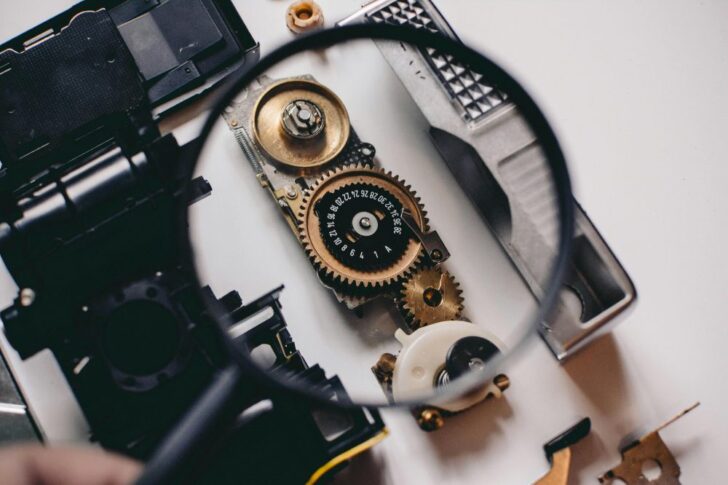

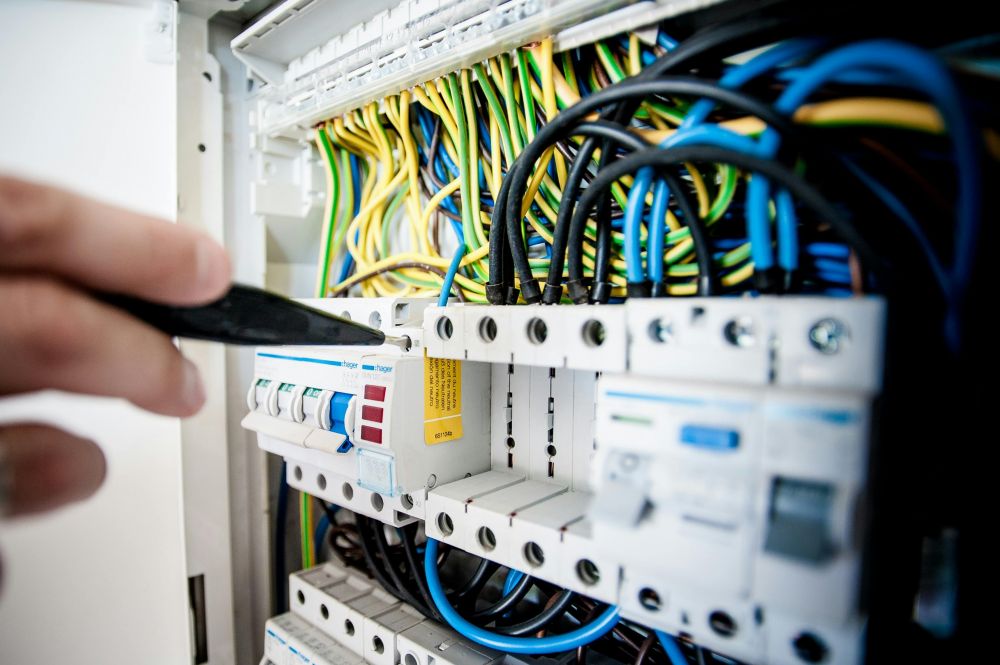

- styrsystem och apparatskåp som kopplar ihop sensorer, motorer och logik

När sådana lösningar hänger ihop i en genomtänkt helhet skapas stabila processer som går att skala upp utan att tappa kontroll på kvalitet eller kostnader.

För många verksamheter blir också arbetsmiljön säkrare. Tunga lyft, monotona moment och riskfyllda arbetsuppgifter kan flyttas från människor till maskiner, medan personalen får roller där kunskap, problemlösning och övervakning blir viktigare.

Hur automation stärker konkurrenskraft och hållbarhet

Företag som automatiserar ser ofta samma typ av effekter, oavsett bransc

- Högre och jämnare kvalitet

- Kortare ledtider och snabbare omställning

- Lägre produktionskostnad per enhet

- Bättre utnyttjande av material och energi

En robotcell som matar en maskin gör jobbet lika snabbt klockan två på natten som strax före skiftbyte. En monteringslinje med tydligt styrda steg upprepar samma moment exakt på samma sätt, även när efterfrågan pressar kapaciteten till max. Fel, omarbete och kassation minskar, vilket syns direkt i ekonomin.

Samtidigt har hållbarhet blivit en nyckelfråga. Här har automatisering en viktig roll:

- Genom uppkopplade styrsystem går energiförbrukning att mäta i realtid och styra ner när behovet är lägre.

- Visionsystem och sensorer kan upptäcka avvikelser tidigt, så att mindre material går till spillo.

- Bättre planering och jämnare flöden minskar behovet av akuta transporter, övertid och ineffektiva ad hoc-lösningar.

När anläggningar uppgraderas stegvis med smart teknik istället för att ersättas i sin helhet, förlängs dessutom livslängden på befintlig utrustning. Det ger en mer hållbar användning av resurser över tid.

Ur ett kompetensperspektiv förändrar automation också kraven på personal. Behovet av rent fysiskt arbete minskar, medan efterfrågan på tekniker, programmerare och operatörer som kan förstå, trimma och utveckla systemen ökar. Företag som satsar på vidareutbildning och intern kunskapsuppbyggnad står bättre rustade för kommande teknikskiften.

Vägen mot rätt automationslösning

Att införa nya automationslösningar är sällan en fråga om att köpa en robot. De verksamheter som lyckas bäst ser införandet som en resa i flera steg, där analys och struktur är minst lika viktiga som själva utrustningen.

En typisk utveckling kan se ut så här:

1. Förstudie och nulägesanalys

Man kartlägger dagens flöde, flaskhalsar, manuella moment och kvalitetsproblem. Här blir det ofta tydligt att några få nyckelstationer står för en stor del av tidsåtgången eller felkällorna. En bra förstudie ger en prioriteringslista och pekar ut var tekniken gör mest nytta först.

2. Pilotprojekt i begränsad skala

I stället för att automatisera allt på en gång väljer många företag ett avgränsat flöde, till exempel packning, maskinbetjäning eller en specifik monteringsstation. En robotcell, en ny monteringspress eller ett visionsystem installeras, utvärderas och justeras. Lärdomarna från piloten sänker risken i kommande steg.

3. Integration med befintliga system

Nästa steg handlar ofta om att koppla ihop flera automationslösningar. Apparatskåp och styrsystem måste kunna kommunicera, data ska loggas och visualiseras, och säkerhetsfunktioner ska fungera över flera maskiner. När systemen talar samma språk blir övervakning och felsökning enklare.

4. Löpande förbättring och underhåll

När automatiseringen är på plats börjar det långsiktiga arbetet. Regelbundet underhåll, uppdateringar i programvaran och mindre ombyggnationer gör att anläggningen fortsätter vara effektiv även när volymer, produkter eller krav förändras. Många företag väljer service- och supportavtal för att säkra driften.

En viktig insikt är att varje fabrik och produktionslinje är unik. En standardlösning passar sällan rakt av. Därför vinner ofta de företag som kombinerar beprövade moduler som robotceller, monteringslinjer och visionsystem med anpassningar mot den egna produktionen.

Här spelar erfarenhet stor roll. En partner som har byggt många olika typer av automationslösningar ser mönster, risker och genvägar som kan spara både tid och pengar i ett projekt.

För den som vill ta nästa steg inom industriell automatisering, från första förstudie till färdig robotcell eller komplett monteringslinje, kan ett etablerat automationsföretag vara avgörande. Ett exempel är AH Automation, som under lång tid arbetat med att ta fram anpassade lösningar för allt från robotsystem och apparatskåp till monteringspressar och visionsystem. Genom att samarbeta med en aktör som ah-automation.se ökar chanserna att både dagens investering och framtida uppgraderingar leder till en starkare, mer hållbar och konkurrenskraftig produktion.